スクリーニングを通過した懸賞金候補者の情報を掲載します(敬称略)。なお、本ページでの各者の記載事項の著作権その他の知的財産権は、懸賞金候補者に帰属します。

簡単に現場で活用できる動画を用いた技術継承ソリューションです。

従業員数名の企業から使える手軽かつコストを抑えたパッケージで、大切な技術を日常業務の中で無理なく継承します。

主な機能:

※機能は変更になる可能性があります

動画を活用した技術継承に関心をお持ちの事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

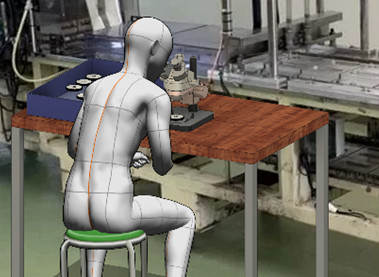

本プロジェクトでは、製造現場における熟練技能の可視化と伝承を目的として、面圧センシング技術とAIを組み合わせたフィードバックシステム「P-Skill」を開発しています。

作業者がセンサを装着して通常通り作業を行うことで、作業時に発生する圧力分布データをリアルタイムで収集・解析します。これにより、熟練者と非熟練者の動作差異をAIが自動的に抽出し、視覚的・数値的なフィードバックを提供することで、現場での即時指導を実現します。

対象とする作業は、精密組立・検査・包装・設備点検などの立ち作業や手作業であり、本技術により技能伝承の効率化、省力化、安全性向上が期待されます。また、収集データの蓄積とモデル改善により、継続的なシステム精度の向上を図るとともに、他業種への展開も視野に入れています。

本事業は、熟練パタンナーの暗黙知を数値化・アルゴリズム化し、採寸データから型紙を自動生成するアパレル向けDXソリューションの開発を目的とします。対象はオーダーメイド事業者やアパレルメーカーで、個別対応に伴う人的負担や属人性を解消し、設計判断の標準化と作業時間の大幅短縮を実現します。専門知識不要のGUIにより誰でも直感的に操作でき、技術継承が困難な現場でも活用しやすい設計です。

さらに本技術は、採寸から型紙生成、デジタル出力による自動裁断機との連携までを一気通貫で実現し、縫製前工程の完全自動化を可能にします。下着、靴・インソールなど素肌に密着する製品をメインに、将来的にはスポーツ・医療など、身体適合性が求められる領域への展開を見据えています。

本事業の推進は、多様化するニーズへの柔軟な対応に加え、大量廃棄、人材不足、技能継承困難といったアパレル産業の構造的課題の解決にも貢献します。

きさげ加工は、工作機械の摺動面や高精度金型の仕上げ工程で重要な技術ですが、近年、高齢化や人材不足が進み、技能継承が大きな課題となっています。この課題に対処するため、本ソリューションでは、人間の力覚情報を取得・モデル化し、加工の自動化を実現します。これにより、加工品質の均一化や効率化を図るとともに、技能の継承基盤を構築することができます。

具体的には、きさげ工具をハプティックデバイスとして活用し、作業中に指先からの力を取得し、リアルタイムで解析します。さらに、加工後の塗料パターンを解析することで、加工状況を定量的に評価します。これらのデータを基に、加工と検査を連動させ、再加工を自動制御する方法を開発します。

このソリューションは、工作機械製造工場や精密金型製造現場、高精度部品仕上げラインなどで活用されることが見込まれています。導入により、人手不足や作業者間のばらつきを補い、生産性の向上が期待されます。

きさげ加工を含む技能製造事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

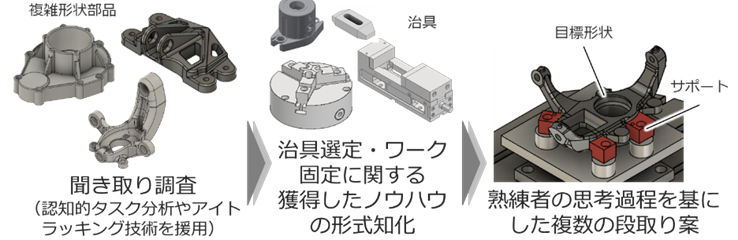

機械加工の開始前には、工作機械テーブルへワークを固定するなど、準備作業である段取りが欠かせません。しかし、多種多様な目標形状を対象とするために、段取りの標準化は進んでおらず、熟練者の経験やノウハウに依存しています。このため、機械加工の加工時間や加工精度は現場に応じて大きく異なり、優れた熟練者の技能が加工業者の競争力の源泉となっています。

そこで、治具選定・固定作業のノウハウを形式知化してアルゴリズムを構築し、目標形状や加工要求に応じて、最適な治具・固定方法・加工順序を提案する段取り支援ツールを開発します。この結果は、分かりやすい3Dモデルを使って経験の浅い作業者に提示することで、機械加工の段取りに関する熟練者の技能を積極的に伝承する仕組みを提供します。

熟練者の思考過程に沿って支援するツールですが、完全自動ではなく複数の段取り案から選択できる余地を残すために作業者の創意工夫も活かせます、これにより、属人化していた段取りにおける判断が標準化されるだけでなく、現場ごとに最適化された段取りの技能伝承の促進が期待できます。

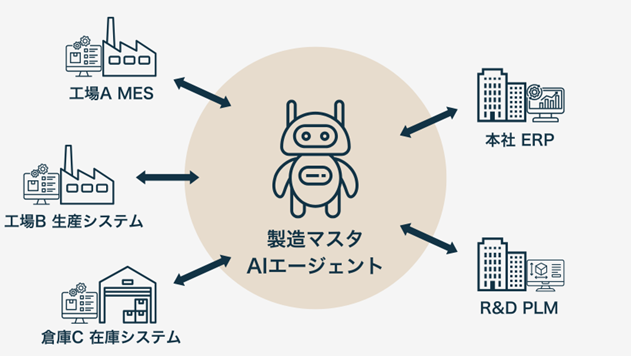

製造マスタデータの作成・変更業務を効率よく・正確に実行するためには、専門知識と豊富な業務経験が求められます。しかし、マスタデータの運用業務は特定の社員への属人化が進んでいることが多く、人材育成に必要な時間やコストが課題となっています。

本提案では、経験の浅い担当者でもベテランと同等レベルでマスタデータの作成・レビューが実施できる組織づくりを実現するために、業務プロセスやルールを学習したAIモデルを搭載したAIソリューションを開発します。提案ソリューションでは、AIモデルを用いてユーザーのデータ入力や変更作業のガイド・自動チェックを行う機能を実装します。

提案ソリューションを活用することで、マスタデータ運用の裾野を広げ、特定社員への業務の属人化を解消することを狙います。また、開発したAIソリューションを複数の拠点に適用することで、拠点毎に別々のシステムが混在した状態でも適切なマスタデータ管理を実現することを目指します。

BOMやPLMの構築、運用に課題をお持ちの事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

熟練技能者の作業には、手先の巧みな力加減や細かな動きに加え、肩・体幹・下肢に至るまでの全身の協調運動が求められる場面が多くあります。近年では、RGBカメラや3次元深度カメラを用いた骨格推定による技能動作の可視化や解析手法が提案されており、全体動作の把握に一定の成果を上げていますが、骨格データのみでは、特に手腕の負荷や細やかな動作の意図までは把握できず、初心者の身体特性や力加減の違いを、熟練者から学んで適切に補正・指導するには限界があります。

本提案では、こうした既存技術の限界を克服すべく、装着型の多種センサ(力、曲げ、IMU:加速度・ジャイロセンサ)の多数個配置による手腕の詳細なセンシングと、3次元骨格情報との統合解析を実現することで、骨格による動作と接触・力加減を同時に技能的に解析します。

具体的には、(1)多種センサによる手腕の力・動作・IMUデータと身体形状の個人差を吸収する補正技術、(2)3次元カメラによる全身骨格の時系列情報を統合し、(3)これらを入力とするTransformer等の動作分類技術(AI)を通じて、技能の本質を抽出・分類・標準化する統合解析基盤を構築します。

人の動き(手の動作・力加減と身体全体の動きなど)を活用し、匠の技を訓練や遠隔ロボット操作等に活用予定の事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

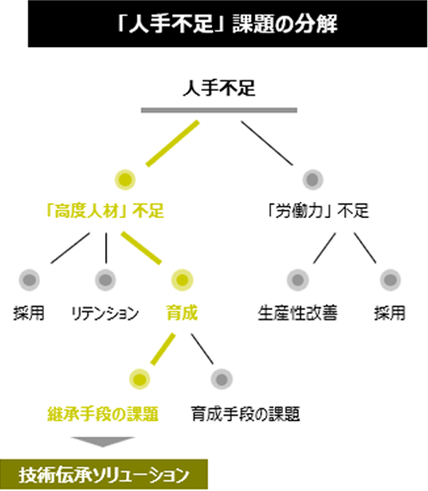

「人手不足」 は製造業のみならず、多くの産業で 課題となっているが、実際には単なる労働力不足ではなく、「高度人材の不足」 や、その 「継承手段が無いこと」 が 課題になっているケースが多くあります。

高度人材が持つ 独自の思考をAI化し、情報の探索や生成などの業務支援システムを提供する弊社の技術をベースに 今回は特に 「壁打ちAI(ヒトとAIが高度なコミュニケーションが取れる仕組み)」 を構築します。

従来のAIは保有データやLLMから構築されるため、そこに表現されないことを推察したり、仮説を立てることが 苦手ですが、今回開発する 「壁打ちAI」 は、ユーザの背景思考を推察する機能を有し、情報検索の延長上では実現できないレベルのコミュニケーションを実現します。

➢ 活用場所、活用場面、活用方法

➢ 機能、想定効果

【売上アップ】 ベテランの負荷がボトルネックになって獲得できなかった仕事を受注でき、売上が上がる

【利益アップ】 ベテランでなければ解決できなかった不具合等を解決できることで損失を減らせる

主に第二次産業に従事されている事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

新潟県燕三条地域の金属加工業(ニッパ、包丁、つめ切りなど)では、熟練職人の人数が生産性に直結しており、技能伝承と職人育成が喫緊の課題となっています。技能伝承に関する先行研究は高価な研究機器や専門知識が必要となり、中小企業にとっては導入ハードルが非常に高いのが現状です。

本提案では、安価なセンシングデバイスを活用し、「力」、「角度」、「音・振動」、「動作」の4つの支援メニューから熟練職人の暗黙知を数値化・可視化する形式知化支援基盤プラットフォームの開発を目指します。これまで言語化・形式知化が困難だった熟練職人の感覚や力加減といった技能を、センシング技術とAIにより客観的に評価可能とします。モジュール型設計により企業ニーズに応じた柔軟な導入を可能とし、運用には専門知識が不要となる工夫を施します。

燕三条地域の協力企業での実証試験を通じて、技能習得時間の短縮、製品品質の均一化、熟練職人の指導負担軽減を目指すソリューションです。

金属加工業(刃物、工具など)の事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

”相関抽出法”を基本とした状態判定と要因の事後確率とを考慮した監視強化ソリューションです。顕在状態変化に関する要因・データ(結果)・特徴量の関連を考慮します。

まず、基準期間と対象期間での特徴量分布の乖離度の大きさに基づき①1次判定を実施し、次に、②安定性を観るという2段階判定を行います。

そして、仮異常の場合にベイズ理論を応用し、当該要因f1が異常の原因である③「事後確率」が閾値を超えた時点で“異常確定”とします。このように異常要因モデルが存在しない場合でも異常判定とその原因の生起確率と、が揃った時点で“異常を確定”するとともに、④異常に関連する変数群を特定します。

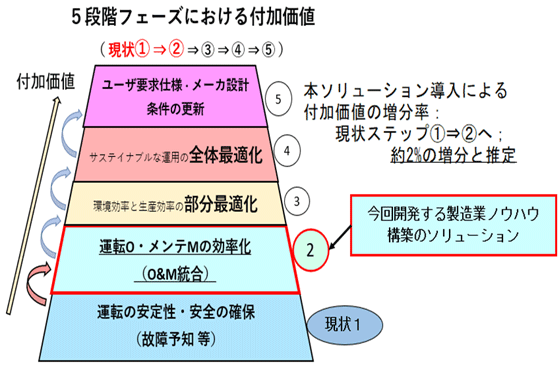

1.現状の「故障予知」から、運転(O)と保守(M)とを統合した効率化により付加価値を1段階上げた運用へ

2.熟練者でなくても異常要因モデルの自動構築が可能⇒伝承ツールを提供

プラント設備の監視強化ニーズをお持ちの事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

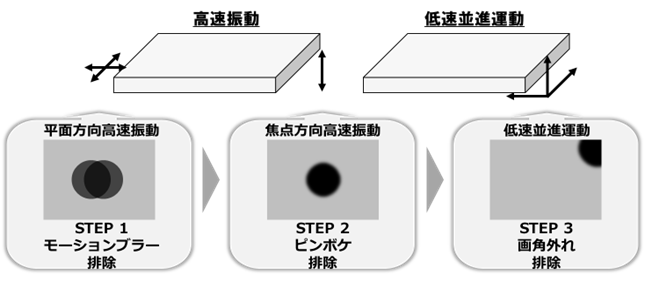

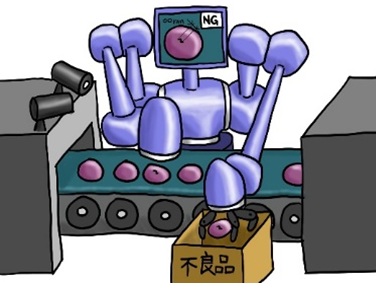

精密外観検査では人が顕微鏡を用いて部品1つずつ外観検査するため、製造ラインのボトルネック工程となっています。現状は多くの人員や機材でボトルネック工程を排除しますが、職人/人材不足により効率と精度に課題があります。(図1)

精密外観検査のインライン化が困難な理由は製造ラインにおける3次元振動と並進運動です。ミクロな世界の精密外観検査は微小振動でもモーションブラーやピンボケが発生し、微小移動でも画角外れが発生します。(図2)

本提案では3次元高速振動で発生するモーションブラー/ピンボケ、焦低速並進運動で発生する画角外れを、ソフト/ハードウェア両方で排除する技術ViSCUITS(under Vibration and Shift, Clear Ultra Image Tracking System)を提供します。ViSCUITSを製造ラインに導入することで、ミクロ視点の3次元高速振動/低速並進運動する対象物から鮮明画像を取得でき、目視検査のデジタル化や物体検知AIの一致度向上や学習工数削減に寄与します。プロジェクトを通してPoCを実施し、中堅中小企業との連携を図り社会実装に繋げたいです。(図3)

製造業の検査工程において生産性向上を検討している事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

昨今の深刻な人手不足を受け、製造ラインの省人化・高度化が急務となっています。本ソリューションでは、少量の学習データで安価な計算機だけを用いられる統計的異常検知手法を、AIエージェントが自動で設計・実装する枠組みを提案します。

ユーザは1次元データから得られたセンサー(ガス/近赤外分光)から得た正常・異常データと要望(計算速度など)を入力するだけで、弊社独自の統計ライブラリを参照しながら最適な異常検知プログラムを生成します。AIエージェントが自律的にテスト検証と再設計を繰り返すことで、プログラミングの知識を一切使わずに高精度なプログラムを完成させることが可能です。

大規模データが必要ないため、異常検知システム構築のコストが大幅に削減され、工場内へのセンサー大量設置による工場のスマート化を実現します。

自動車部品、電子機器、ゴムやバッテリー製品、半導体などをはじめとする製造業の事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

がんの早期発見や食品中の農薬検出、水質モニタリング —— 命と暮らしに関わる現場では、「見えないものを見える化する」高度センシング技術が求められています。その中核を担うのが、先端径わずか数十マイクロメートルのダイヤモンドマイクロ電極。金属製マイクロニードルに導電性ダイヤモンドをコーティングしたこの電極は、高感度・高耐久性というダイヤモンド電極の特性と、局所分析・即時応答姓などのマイクロ電極の利点を併せ持つ次世代センシング材料として、注目を集めています。

しかし、これまでの製造プロセスは熟練した研究者の手作業に依存しており、再現性や安定供給、品質管理に大きな課題がありました。私たちはこの課題に正面から取り組み、量産対応可能な製造プロセスを独自に開発しました(特許出願済み)。

さらに本プログラムでは、1バッチで数千〜数万本単位の一括生産を可能にするため、製造プロセスの自動化に取り組みます。ウエアラブル医療や環境モニタリングなどスマート社会を支えるダイヤモンドマイクロ電極。その量産化をデジタルトランスフォーメーションで実現します。

微小部品の精密配列装置を取り扱う事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

巨大かつ複雑なサプライチェーンの各所には、熟練技能者によって長年支えられてきた繊細かつ高度な技術が数多く存在しています。これらの技術は、単なる作業手順にとどまらず、製品品質の維持や生産設備の安定運用に深く関わっており、現場の判断力や観察眼、経験知に根ざした“暗黙知”として蓄積されてきました。

しかし近年、熟練技能者の高齢化や退職に伴い、技術伝承が困難となり、これらの知見が急速に失われる危機に直面しています。特に工業製品の製品状態モニタリングや設備保全の領域では、戦後から高度経済成長を経て磨かれた現場のノウハウ、いわゆる産業プライベートデータは、日本のものづくりが世界に誇る貴重な無形資産であり、大手から中小まで多くの製造企業との対話を通じて、その重要性を再認識しています。

当社では、熟練者が持つ知恵や工夫、着眼点、柔軟な判断力などを、独自開発したAI訓練環境「symX」(添付図参照)によりデータとして抽出・学習させ、再現・形式知化を実現します。これにより、製品状態のモニタリングや設備の予兆保全といった業務の高度なデジタル化を推進し、次世代のものづくりに貢献します。

工業製品の製造・検査に関わり新たな手法を模索するものづくり事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

材料及び工程の設定値のデータと、完成する製品の品質データの因果関係を AI により解析し、目標とする品質を達成するための工程の設定値を提案します。

製品を製造するには、利用する部品の選択、各工程における機器の設定値、時間・温度・圧力などの工程自体の設定値など、多くの変動要因が複雑に絡み合っており、最適な条件やプロセスの探索はベテランの勘と経験に頼っていることが多いです。例えば食パンを作ることを例にとってみても、小麦粉はどれを使うのか?砂糖の分量は?生地を寝かせる時間は?など、材料が 3 種類、工程が 10 工程、機器の設定が 5種類あったとすると 3x5x10 で 150 通りの作り方があることになります。これを数百の設備と数千のパラメータの組合せを持つ高度な製品製造に置きかえると、適切な製造条件の発見がどれだけ複雑かは容易に想像できるでしょう。

近年、製造プロセスの解析については、単純な 1:1 の相関関係について研究・採用が進んでいるものの、膨大な工程データに基づく N:N の因果関係の実現は着手している企業はあっても、実現には至っていません。工程データの因果分析こそが、熟練者の知見に依存しブラックボックス化する製造プロセスを紐解く鍵になると考えています。

勘と経験に頼って工程の最適化を行っている製造業の事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

金属・樹脂製品の設計・製造企業では、画像検査機器の導入が進んでいますが、その中核を成すマシンビジョンの光学設計に多大な工数がかかる課題があります。検査対象によって異なる形状や材質に応じて、最適な照明やカメラの種類・配置条件を検討する必要があるためです。従来は設計者が実機を組み替え、試行錯誤を繰り返すことでしか最適条件を見出せませんでした。

本提案はこの試行錯誤を自動化するものであり、3D設計データと検査要件を入力するだけで、AIが仮想空間上で物理シミュレーションを行い最適な光学設計パラメータを自動で導出する仕組みの実現を目指します。これにより、従来は熟練の設計者が試行錯誤を重ねて見出していた最適な光学設計パラメータを、AIが自動で導き出すことが可能となります。その結果、専門知識のない担当者でも初回から設計のアタリをつけることができ、属人性を排除しつつ、設計プロセスの精度とスピードの両立を実現します。

このような効率化と標準化により、開発初期段階から導入判断までの意思決定を大幅に加速させ、画像検査機器の設計・開発のリードタイム短縮と生産性向上の価値を創出します。

製造物の設計と画像検査の属人化にお困りの事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

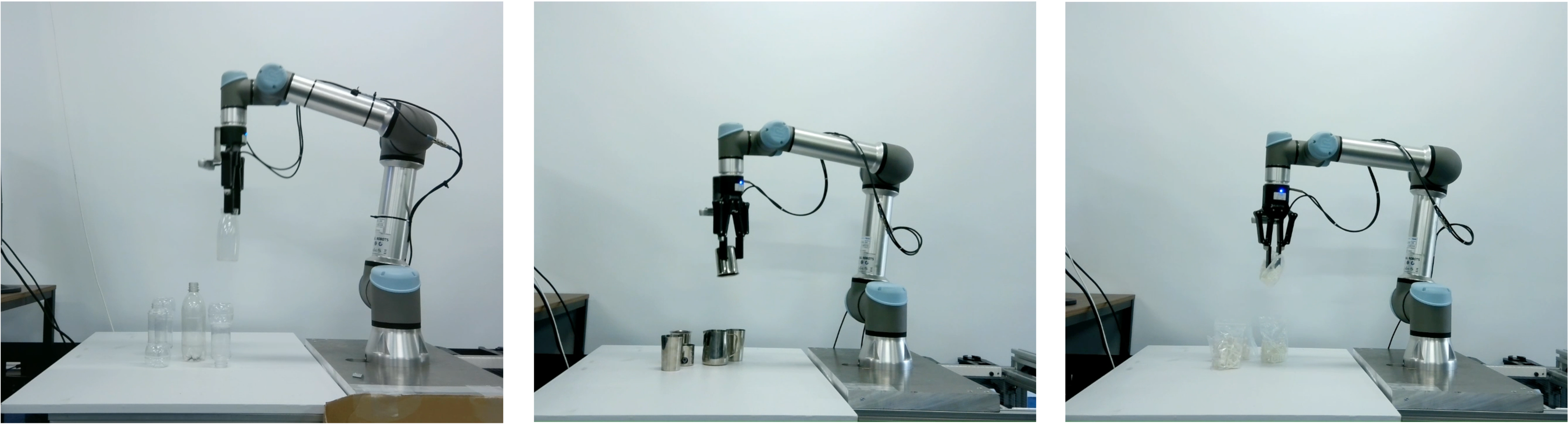

本提案は、既存ロボットアームに単眼カメラと制御・認識モジュールを後付けするだけで、透明物体、光沢物体を含む“どんな見た目”の対象でも自律的に「つかむ・運ぶ・置く」ことを可能にするユニバーサルロボットハンドリングシステムです。

三次元形状を推定する際に、部分的にAIを活用した独自のモデルベースアルゴリズムを使用し、高精度な3次元形状復元と高いピッキング成功率を維持しています。さらに利用者が入力するタクトタイム上限内で動作を完結させるため、ライン改造を最小限に抑制できます。高価な3次元計測装置、レーザスキャナ、およびGPUサーバは不要で、原価ベース約20万円のレトロフィットで導入できるため、中小規模の倉庫や製造ラインでも約1年以内での投資回収を可能とします。

物流(書籍ピッキングやEC仕分け等)、製造(電子部品整列、金属加工後の部品箱出し等)、食品・介護現場(濡れた容器やパウチの搬送等)への展開が可能です。2025年度末にプロトタイプを完成させ、脱炭素・省人化を同時に実現します。

製造業やピッキングに興味をお持ちの事業者等で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )

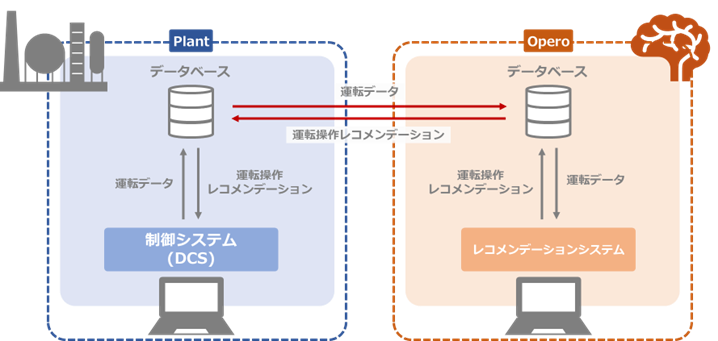

化学プロセス系プラントの中央制御オペレーションの自動化を目指して、最適制御システムの開発にチャレンジします。

(化学プロセス系プラントの例:石油精製、石油化学、一般化学品、製鉄、製紙、製薬、発電、ごみ焼却、熱供給、水処理など)

化学プロセス系プラントの中央制御オペレーションは、運転操作と状態変化の相関が複雑なために運転員の経験や技能に依存している部分が大きく、また運転業務の負荷軽減ニーズもあって、自動制御ソリューションの開発が強く求められています。

今回のチャレンジでは、機械学習を活用してプラントの運転状態予測を行い、KPI(生産コストやエネルギー効率など)を定量的に最適化する運転操作を探索する「最適運転操作レコメンデーションエンジン」を開発します。

この最適運転操作レコメンデーションエンジンは、プラント全系での定量的最適化が可能な点で優れており、原料・燃料消費量の削減によって生産コストの削減やCO2排出量の削減が実現できます。

今回のチャレンジで計画している実証試験では、最適化の効果やシステムのリアルタイム性・安定性などを評価するとともに今後の開発のための課題の抽出も行います。

運転の高効率化・省力化・低炭素化に加えて、運転ノウハウ・技能の形式知化など様々な効果が期待される次世代技術を開発し、化学プロセス系プラントの完全自動運転に挑戦していきます。

化学プロセス系プラント事業者等(石油精製、石油化学、発電、製鉄、製薬、製紙、熱供給、ごみ焼却、水処理など)で実証に協力して頂ける方を募集しています。

※実証協力者の方々には、開発成果を実際の現場に適用いただき、効果の検証や、現場で得られたご意見・ご感想などのフィードバックにご協力いただくことを想定しています。

(連絡先:NEDO Challenge, 製造業 DX 事務局 knowledge-prize@ml.mri.co.jp )